A empresa apresentou o movimento linear eletromecânico de alta precisão. A automatização das tarefas de embalagem que antes eram manuais ajuda as empresas a otimizar a velocidade e a produtividade das suas operações de embalagem. As empresas substituem cada vez mais os sistemas de acionamento por fluidos, que utilizavam tradicionalmente para criar movimento linear, por uma nova geração de atuadores eletromecânicos.

Sob a pressão de melhorar a produtividade, a agilidade e o aproveitamento de recursos, o setor da embalagem recorre cada vez mais a soluções de automatização avançadas. A Schaeffler dispõe agora de uma arma secreta para o setor: o movimento linear eletromecânico de alta precisão, que comercializa sob a marca Ewellix.

A economia moderna consome enormes quantidades de embalagens. Em determinado momento, quase todos os produtos necessitam de embalagens no seu percurso desde o seu fabrico até à sua utilização final. Ao longo desse percurso, a embalagem desempenha múltiplas funções: protege os produtos durante o seu transporte ou armazenamento, simplifica a sua manipulação e fornece informação essencial aos utilizadores. Em todo o mundo, as empresas gastam todos os anos quase 900 mil milhões de dólares em embalagens.

Embora não possa parecer, as embalagens colocam muitos desafios às empresas. No comércio retalhista, por exemplo, o crescimento dramático do comércio eletrónico aumentou o volume de embalagens consumidas, as exigências impostas a essas embalagens e a complexidade da sua gestão. É possível que os envios dos fabricantes para os clientes do comércio eletrónico tenham de ser tratados manualmente 20 vezes mais do que os destinados às lojas de retalho, por exemplo. Também, os centros de distribuição de comércio eletrónico têm de lidar com uma procura altamente variável e imprevisível, os seus clientes esperam que os produtos cheguem rapidamente e em perfeitas condições.

Existe ainda o desafio da sustentabilidade. Os consumidores, os governos e os grupos ecologistas estão cada vez mais preocupados com o impacto das embalagens no mundo natural. Cada cidadão da UE gera cerca de 170 kg de resíduos de embalagens de plástico por ano, dos quais atualmente apenas uma pequena parte é reciclada. As embalagens plásticas depositadas em aterros podem demorar centenas de anos a decompor-se e, se os resíduos de embalagens não forem geridos corretamente, o material pode acabar por poluir o ambiente. De acordo com as previsões ambientais, em 2050 haverá mais plástico do que peixes nos oceanos do mundo, ao ritmo atual de acumulação.

A indústria da embalagem responde aos seus desafios económicos, técnicos e sociais com uma vasta gama de iniciativas. As empresas estão a desenvolver novos materiais, novas tecnologias e novos modelos de negócio para reduzir custos, aumentar a flexibilidade e otimizar a utilização dos recursos em toda a cadeia de abastecimento.

Uma nova vaga de automatização

Há uma área onde estão a ser produzidas inovações importantes: trata-se da aplicação de soluções avançadas de automatização. A automatização das tarefas de embalagem que antes eram manuais ajuda as empresas a otimizar a velocidade e a produtividade das suas operações de embalagem. Ao mesmo tempo, são acrescentadas novas capacidades às áreas já automatizadas da cadeia de valor da embalagem, que permitem obter melhorias em eficiência, qualidade e flexibilidade. No geral, prevê-se que a procura de tecnologias de automatização de embalagens aumente 9,2% anualmente nos próximos cinco anos, aproximadamente três vezes mais rápido do que o setor das embalagens no seu conjunto.

Nos últimos anos, a automatização da embalagem registou alguns avanços notáveis, como a introdução da robótica nos armazéns e centros de distribuição, ou a utilização crescente da aprendizagem automática e da inteligência artificial nas tecnologias de otimização das operações. No entanto, algumas das melhorias de rendimento mais significativas resultaram dos avanços nas tecnologias de movimento fundamentais que constituem o núcleo das máquinas de embalagem modernas.

A vantagem eletromecânica

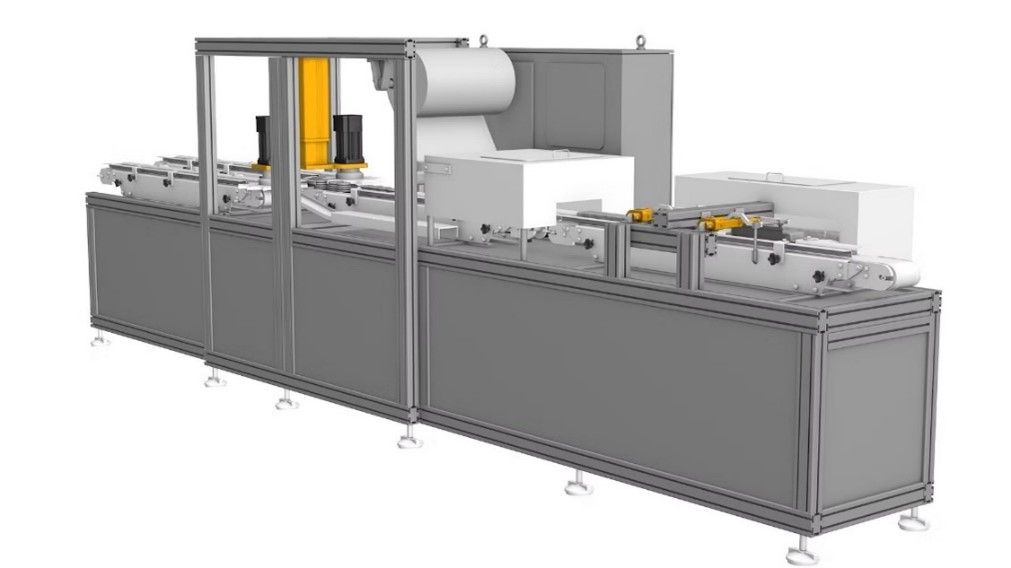

As empresas substituem cada vez mais os sistemas de acionamento por fluidos, que utilizavam tradicionalmente para criar movimento linear, por uma nova geração de atuadores eletromecânicos. Estes dispositivos substituem os cilindros hidráulicos ou pneumáticos por um mecanismo de fuso de esferas ou de rolos, acionado por um motor elétrico. Estão disponíveis numa vasta gama de designs padrão e formatos modulares que permitem adaptar a potência, a velocidade e a precisão a quase todas as aplicações imagináveis.

Os atuadores eletromecânicos oferecem muitas vantagens em aplicações de embalagem. Por exemplo, podem ser facilmente integrados nos designs das máquinas e não requerem tubagens, bombas, acumuladores ou outras infraestruturas complexas. Além disso, os atuadores eletromecânicos são muito eficientes no ponto de vista energético: até 80 % da potência de entrada é convertida em trabalho útil.

No entanto, talvez a sua vantagem mais convincente seja a sua capacidade de controlo. Os atuadores eletromecânicos incluem uma ligação mecânica direta entre o motor e o fuso que oferece controlo preciso e altos níveis de repetibilidade (até ao nível do micrómetro) em toda a sua gama de movimento.

Por exemplo, na produção de garrafas PET, a redução da massa é um objetivo de rendimento chave, já que os fabricantes procuram reduzir o custo do produto e a utilização de recursos. No entanto, é extremamente difícil manusear as garrafas de paredes mais finas durante o processo de moldagem por sopro, e o equipamento de produção deve funcionar dentro de limites de rendimento muito precisos para minimizar o risco da ocorrência de problemas de qualidade ou de falhas do produto. Alguns fabricantes utilizam agora para esta aplicação os fusos de rolos da marca Ewellix para controlar o movimento das pré-formas de plástico no processo de moldagem por sopro. A solução do parafuso de rolos permite controlar de forma otimizada o movimento da pré-forma ao longo de todo o seu ciclo, enquanto a alta velocidade e a aceleração oferecidas pelos atuadores electromecânicos contribuem para maximizar o rendimento.

Na embalagem, enchimento e rotulagem dos alimentos e das bebidas, um dos principais desafios operacionais consiste em ter de trabalhar com uma gama cada vez mais alargada de formas, estilos e tamanhos de embalagens. Os equipamentos de embalagem tradicionais requerem um reajuste manual sempre que a linha é reconfigurada para um tipo de embalagem diferente, um processo moroso que reduz a produtividade e que limita a flexibilidade operacional.

Ao incorporar atuadores eletromecânicos e colunas de altura ajustável nas suas máquinas, os fabricantes podem agora criar designs que podem ser reajustados automaticamente e com precisão através de um simples sinal de software. Esta alteração reduz a duração das paragens não programadas, diminui o tamanho mínimo económico dos lotes e elimina o risco de que os erros de reajuste resultem em problemas de qualidade ou paragens de produção não planeadas.

Os robots ganham pernas

Os atuadores eletromecânicos também aumentam a capacidade e a versatilidade dos sistemas robóticos mais avançados. Uma das principais inovações recentes, utilizada na automatização das aplicações a jusante da embalagem, foi o desenvolvimento dos cobots. Trata-se de robots desenhados com funções de segurança integradas, que lhes permitem trabalhar em conjunto com operadores humanos em ambientes mistos, como armazéns e centros de distribuição. Os cobots já assumem uma ampla gama de tarefas de embalagem, como o enchimento de caixas, a etiquetagem e o empilhamento de paletes.

A maioria dos cobots opera a partir de bases fixas, o que restringe o espaço em que podem operar. Isto limita a sua capacidade para assumir determinadas tarefas, como o transporte de objetos em distâncias maiores ou o manuseamento de artigos em altura. Para ultrapassar esta restrição, os utilizadores instalam agora os seus cobots em plataformas móveis que são acionadas por atuadores eletromecânicos.

As colunas verticais telescópicas podem ser montadas no chão ou no teto, para que um cobot possa operar a qualquer altura. Esta capacidade é particularmente útil nas aplicações de empilhamento de paletes, onde o robot pode ser obrigado a operar desde o nível do solo até uma altura de 2 metros ou mais. Já os módulos lineares horizontais possibilitam que os cobots se desloquem ao longo de uma linha de embalagem para operar em diferentes estações, ou que se desloquem automaticamente entre máquinas. Em qualquer caso, a precisão inerente e a rigidez dos atuadores eletromecânicos são uma parte fundamental do sistema, dado que garantem que o robô esteja estável e numa posição adequada para cada tarefa.

Além da sua gama de módulos lineares de uso geral e adaptados às especificações do cliente, o Grupo Schaeffler colaborou com o fabricante líder de cobots Universal Robotics (UR) para desenvolver um conjunto de soluções plug-and-play. Tanto a coluna vertical telescópica LIFTKIT como o módulo horizontal SLIDEKIT são fornecidos com uma placa de interface mecânica que permite a montagem rápida e segura de um cobot UR, juntamente com uma interface de software específica através da qual os utilizadores podem incorporar novas capacidades de movimento nas suas aplicações robóticas em apenas 30 minutos.

A indústria de embalagem mundial está sujeita a pressões para controlar os custos, melhorar a produtividade e reduzir o seu impacto ambiental. Os atuadores eletromecânicos modernos e de alta precisão são um ingrediente chave numa geração emergente de soluções de automatização mais inteligentes e flexíveis que ajudam a indústria a atingir os seus objetivos.