Las termografías son clave en el mantenimiento preventivo de aerogeneradores, detectando problemas térmicos en componentes para evitar averías y costosas paradas

Las imágenes térmicas se están convirtiendo en una pieza fundamental en las campañas de mantenimiento preventivo de los aerogeneradores eólicos.

En España, buena parte de los parques eólicos están alcanzando más que la madurez. Esto hace que pierdan las garantías y que los propietarios y operadores deban trabajar más profundamente en el mantenimiento preventivo.

En el sector eólico, los componentes se ven sometidos a fuerzas y cargas que desgastan dichos elementos (palas, multiplicadoras, engranajes, transformadores, etc.), que provocan averías y la consiguiente parada del aerogenerador para su preparación o sustitución del componente.

En el sector de eólica onshore y flotante/offshore los costes de operación y mantenimiento llegan a suponer cerca del 25% del coste total por kWh producido durante la vida útil de la turbina eólica.

Cámaras termográficas La técnica de termografía se utiliza ampliamente en la estrategia de mantenimiento preventivo y mantenimiento predictivo y el monitoreo de la condición.

La termografía es una técnica no invasiva con la que, a través de una imagen, se pueden determinar la temperatura y el calentamiento de cualquier objeto.

Las cámaras térmicas pueden detectar y mostrar fácilmente las longitudes de onda infrarrojas, sin importar la luz ambiental. Se trata de una inspección en tiempo real donde se puede monitorizar constantemente, obteniendo resultados instantáneos y pudiendo corregir las deficiencias que se encuentren.

DEKRA usa cámaras termográficas para conocer el estado de los componentes eléctricos, detectar anomalías térmicas de la máquina (o del componente eléctrico) y evitar los costosos gastos por fallos y tiempos de inactividad de las turbinas eólicas.

La obtención de imágenes térmicas puede ayudar a detectar estos fallos de una manera ágil y rápida, incluso durante el funcionamiento. Es la única tecnología que permite a los operadores inspeccionar todos los componentes mecánicos y eléctricos de las turbinas eólicas y del sistema eléctrico (centros de transformación).

Se realiza un mapeado completo: de todas las piezas y de todas las zonas visibles de estas, pudiendo observar defectos o inhomogeneidades.

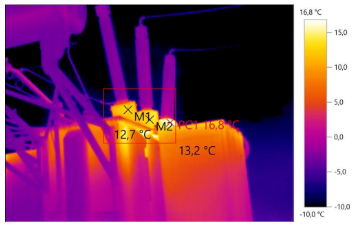

Detección de puntos calientes Cuando un elemento mecánico o eléctrico tiene problemas, lo primero que hace es calentarse. Gracias al uso de cámaras termográficas, los técnicos de DEKRA detectan ese incremento de la temperatura y pueden avisar del posible fallo o avería.

Lo que la cámara termográfica muestra es una imagen donde se visualizan puntos calientes que no son otra cosa que conexiones que sufren una alteración al alza de su temperatura.

Gracias a esta detección temprana se pueden tomar medidas correctivas antes de que la instalación se deteriore.

En las aplicaciones y aparatos en las que se produce fricción, siempre se genera calor. Mediante la termografía se puede monitorizar dicho calor (o sobrecalentamiento) para parar el proceso o disminuir la velocidad de los componentes para ayudar a la refrigeración.

Por ejemplo, una cámara térmica puede mostrar problemas en los engranajes y el motor, como desalineación de ejes, así como problemas eléctricos difíciles de ver como conexiones sueltas o desequilibrio de cargas.

Una técnica no invasiva Usar termografía es fundamental (tanto parques eólicos como instalaciones solares) para descubrir el deterioro de aislantes: tanto los aislantes eléctricos de los que están hechos, los recubrimientos de los cables, como las placas solares o los inversores. Estos elementos, cuando sufren algún desperfecto en su aislamiento, dejan salir calor al exterior, el cual se puede observar mediante esta técnica.

El objetivo principal de la termografía infrarroja es confirmar que lo que se mide funciona con normalidad. Pero también es detectar anomalías térmicas que indiquen ineficacia, fallos y defectos en las instalaciones eléctricas La inspección mediante radiación infrarroja es una gran ventaja en la industria para la gestión de activos.

Forma parte de las técnicas no invasivas denominadas NDT (Non-Destructive Testing) y se utiliza para:

Control del estado de las máquinas. Control y supervisión del estado eléctrico y mecánico de un motor eléctrico. Inspección de rodamientos (sistemas rotativos). Complemento del análisis de vibraciones. Control del aislamiento refractario.Termografías para inspeccionar las palas de las turbinas eólicas Las palas de los generadores de energía eólica se fabrican con materiales compuestos, son sólidas y ligeras. Sin embargo, están continuamente sometidas a importantes cantidades de tensión que pueden ocasionar grietas durante los procesos de fabricación y prueba. En el peor de los casos, las palas pueden incluso frenar durante el funcionamiento y soltarse del rotor, lo que puede provocar accidentes potencialmente mortales.

La termografía proporciona una visión general inmediata de la firma térmica de la turbina eólica, lo que permite a los operadores ver los defectos de un vistazo. Con una cámara térmica, las inspecciones pueden incluso realizarse desde el suelo, sin necesidad de subir a la torre.

Con las cámaras de imagen térmica, es posible inspeccionar la pala mientras está en movimiento. Los defectos, como las grietas, alteran la firma térmica del material. De esta forma, los infrarrojos pueden detectar pequeños cambios en los compuestos de las palas de la turbina que, de otro modo, pasarían desapercibidos solo por la inspección visual.

La termografía puede detectar una variedad de anomalías, como roturas, defectos debidos a rayos, puntas dañadas y problemas de fibra. Las cámaras térmicas también detectan problemas de estanqueidad, falta de uniones adhesivas, errores de paso de pala y mucho más. La detección de estas anomalías en una etapa temprana, cuando son pequeñas, reducirá el coste y evitará daños graves.

Añadir un termógrafo a la rutina de mantenimiento preventivo ayuda a empresas eólicas y solares a mejorar la eficiencia y maximizar la rentabilidad al detectar problemas eléctricos y mecánicos antes de que provoquen un costoso tiempo de inactividad no planificado.

Ventajas de hacer termografías

Proporcionan una imagen detallada del estado de un componente. Método sin contacto: al captar imágenes, no es necesario el contacto. No requiere la interrupción de ningún tipo de proceso y no es necesario desmontar nada para realizar este trabajo. Permiten identificar y localizar el problema de forma inmediata. Ayudan a encontrar fallos antes de que se produzca el problema. Es una forma rápida de realizar análisis no destructivos Calidad y fiabilidad: al obtener información en una longitud de onda no visible para el ojo humano, se mejora la inspección de calidad. Ahorran tiempo y dinero. Aumento de la eficacia de los programas de mantenimiento predictivo Maximiza la vida útil de los activos e instalaciones. Reduce el stock de piezas de recambio. Permite conocer de forma inmediata el estado de Transformadores, Cuadros Eléctricos, Cajas de Conexiones, Interruptores de aislamiento, Engranajes, Multiplicadora.